Композиционные материалы в авиастроенииСтарший лейтенант-инженер запаса Ю. Сменов

Для улучшения лётно-тактических характеристик боевых самолетов и вертолетов в

странах агрессивного блока НАТО выполняются дорогостоящие программы,

предусматривающие снижение веса конструкции летательных аппаратом за счет

применения новых, более перспективных материалов, к числу которых относятся так

называемые композиционные материалы. Композиционный материал (иногда его называют композит) состоит из высокопрочного наполнителя, ориентированного в определенном направлении, и матрицы. В качестве армирующих наполнителей (силовая основа композиции) применяются волокна бериллия, стекла, графита, стали, карбида кремния, бора или так называемые нитевидные кристаллы окиси алюминия, карбида бора, графита, железа и т. д. Матрицы изготовляются из синтетических смол (эпоксидных, полиэфирных, кремниево-органических) или сплавов металлов (алюминия, титана и других) Соединение волокон или нитевидных кристаллов с матрицей производится горячим прессованием, литьем, плазменным напылением и некоторыми другими способами. Наибольшее распространение в авиа- и ракетостроении за рубежом получили композиционные материалы на основе высокопрочных волокон. Композиционный материал ведет себя как единое структурное целое и обладает свойствами, которых не имеют составляющие его компоненты. Особенностью композиционных материалов является анизотропность их свойств (то есть зависимость, физических, в том числе механических, свойств материалов от направления), которая определяется ориентацией армирующих волокон. Заданную прочность материала получают, ориентируя волокна наполнителя в направлении действия основных усилии. Иностранные специалисты считают, что это открывает новые возможности при конструировании силовых элементов самолетов и вертолетов. По мнению зарубежных специалистов, с точки зрения характеристик удельной прочности и удельной жесткости наиболее перспективны композиционные материалы, в которых в качестве упрочняющей арматуры используются волокна бора, карбида бора и углерода. К таким материалам относятся бороэпоксидные материалы (боропластики, углепластики, бороалюминий. Бороэпоксидные композиционные материалы. За рубежом наибольшее распространение получили материалы (боропластики) с армирующим наполнителем из волокон бора (бороволокон) и эпоксидными матрицами. По данным иностранной печати, применение боропластиков позволяет уменьшил вес конструкции на 20-40%, увеличить ее жесткость и повысить эксплуатационную надежность изделия. Композиционные материалы на основе бороволокна имеют высокие показатели по прочности, жесткости и сопротивлению усталости. Например, в иностранной печати отмечалось, что отношение удельной прочности боропластиков к удельной прочности алюминиевого сплава при растяжении составляет 1,3-1,9, сжатии -1,5, сдвиге-1,2, смятии-2,2, а усталостная характеристика возрастает в 3,8 раза. Кроме того, боропластики сохраняют свои качества в диапазоне температур от -60 до + 177°С. Сочетание этих свойств и предопределило перспективность широкою использования боропластиков в авиационной и ракетно-космической технике. Как следует из сообщении зарубежной печати, масштабы применения боропластиков в самолетостроении США уже в настоящее время весьма значительны. Например, на один истребитель F-I5 расходуется около 750 кг боропластиков. Эти материалы используются для усиления элементов силового набора накладками из боропластика, что обеспечивает снижение веса элементов конструкции и повышение их несущей способности, а также для изготовления обшивок. Благодаря применению боропластиков значительно упрощается технология производства, и, кроме того, возможно сокращение общего количества узлов и деталей в некоторых элементах конструкции самолета. Например, по заявлению специалистов фирмы "Макдоннелл Дуглас", при изготовлении из боропластиков руля направления самолета F-4 "Фантом" число деталей сократилось с 240 до 84. Композиционные материалы с углеродными волокнами. Иностранные специалисты считают, что в условиях высоких температур, возникающих при сверхзвуковом полете, наиболее эффективны композиционные материалы на основе матриц, армированных волокнами графита (углерода). Использование этих материалов в конструкциях современных и перспективных сверхзвуковых самолетов выгодно с точки зрения экономии веса конструкции, особенно для узлов, вес которых в большей степени определяется требованиями жесткости, чем прочности. Наибольшее распространение за рубежом получили материалы с углеродными волокнами на основе эпоксидных матриц (углепластики) и материалы на основе углеродных графитизированных матриц, армированных волокнами углерода ("углерод-углерод"). Углепластики. Иностранная печать отмечает, что углепластики имеют малый удельный вес - 1,5 г/см3 (алюминиевые сплавы 2,8 г/см3, титановые 4,5 г/см3); высокие жесткость, вибропрочность и показатели усталостной прочности. Всё это делает их одними из самых перспективных материалов для производства авиационной и космической техники Сообщается, при всех основных видах действующих нагрузок удельная прочность углепластиков оказывается выше прочности алюминиевого сплава. Иностранные специалисты отмечают, что прочность и жесткость углепластиков примерно в шесть раз выше, чем у основных сортов стали, используемых в конструкциях самолетов. В 1969 году лаборатория материалов ВВС США заключила с фирмой "Нортроп" контракт на разработку опытных образцов конструкции из композиционных материалов на основе графита. Первоначально использование углепластиков в конструкциях самолетов было незначительным из-за высокой стоимости углеродного волокна (700-900 долларов за 1 кг). Впоследствии, в результате организации широкого выпуска волокна, стоимость снизилась до 120-150 долларов. Но прогнозам американских специалистов, через три-пять лет она не будет превышать 50-80 долларов. По данным зарубежной печати, в настоящее время применение углепластиков в авиастроении значительно возросло. Различные элементы конструкций из этого материала проходят испытания на самолетах F-5E, A-4D и F-111. Фирма "Боинг" по контракту с ВВС США исследует возможности использования этих материалов в конструкции крыла перспективного высотного беспилотного разведывательного самолета. Подобные работы ведутся и в других капиталистических странах. Например, английская Фирма "Бритиш эркрафт" по контракту, заключенному с министерством обороны Великобритании, создает из углепластиков элементы планеров некоторых самолетов. Композиционные материалы "углерод-углерод" обладают малым удельным весом (1,4 г/см3), высокими теплозащитными свойствами, способностью сохранять прочностные характеристики при температурах свыше 2500С Благодаря этим и другим качествам они считаются весьма перспективными для изготовления тех деталей и узлов самолетов, которые работают в условиях высоких температур, а также для теплозащитных экранов летательных аппаратов, прежде всего космических кораблей. По сообщениям зарубежной печати, в настоящее время из этого материала для самолетов разработаны детали колесных тормозов, вес их составляет около 30%. веса стальных тормозов. По мнению специалистов американской фирмы "Данлон", ресурс тормозных устройств из этих материалов - 3000 посадок, что в пять-шесть раз превышает срок эксплуатации обычных тормозов. Бороалюминиевый композиционный материал (бороалюминий). В качестве армирующего наполнителя этого композиционного материала используются волокна бора (иногда с покрытием из карбида кремния), а в качестве матрицы - алюминиевые сплавы. Бороалюминий в 3,5 раза легче алюминия и в 2 раза прочнее его, что позволяет получить значительную весовую экономию. Кроме того, при высоких температурах (до 430°С) бороалюминиевый композиционный материал имеет в 2 раза большие значения удельной прочности и жесткости по сравнению с титаном, что дает возможность его применения для самолетов со скоростями полета М=3, в конструкциях которых в настоящее время используется титан. Зарубежные специалисты считают бороалюминий также одним из перспективных композиционных материалов, применение которого может дать до 50%. экономии веса конструкции летательных аппаратов. По сообщениям иностранной печати, работы по исследованию характеристик бороалюминия и внедрению его в авиастроение выполняются несколькими американскими фирмами. Например, фирма "Дженерал дайнэмикс" из этого материала изготовляет элементы конструкции хвостовой части самолета F-111, а фирма "Локхид"- экспериментальный кессон центроплана самолета С-130 "Геркулес". Специалисты фирмы "Боинг" изучают возможность применения бороалюминиевого материала в стрингерах сверхтяжелых самолетов.

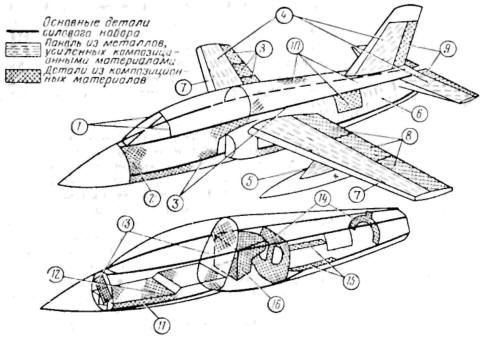

В настоящее время бороалюминиевый композиционный материал находит все большее применение в конструкциях авиационных двигателей. По данным зарубежной печати, фирма "Пратт-Уитни" использует его при производстве лопаток вентилятора первой и третьей ступеней ТРДД JT8-D, TF-30, F-100, а Фирма "Дженерал электрик" - лопаток вентилятора двигателя J-79, что, по мнению специалистов фирмы, позволит получить около 40%. экономии веса этих элементов. В США существует 79 программ, в рамках которых ведутся работы по исследованию и практическому использованию композиционных материалов в авиастроении. Анализируя подученные при выполнении экспериментальных работ результаты, иностранные специалисты считают, что композиты могут быть использованы при конструировании большинства узлов и деталей боевого самолета. На рис. 1 показана схема планера боевого самолета с указанием тех элементов, в конструкциях которых, по взглядам иностранных специалистов, возможно применение композиционных материалов. На создаваемом фирмой "Рокуэлл интернэшнл" стратегическом бомбардировщике В-1 внутренние и внешние лонжероны, расположенные в хвостовой части фюзеляжа, делаются с применением накладок из бороэпоксидного композиционного материала. Эти лонжероны состоят из сплошных боропластиковых накладок, соединенных с деталями из металлов. Металлические элементы (сталь, титан) обеспечивают прочность, а накладки из боропластика увеличивают жесткость лонжеронов. Отмечается, что лонжероны такой конструкции не только обладают улучшенными механическими свойствами, но и на 28-44%. легче цельнометаллических. Предусматривая дальнейшее внедрение композиционных материалов в конструкцию бомбардировщика В-1, лаборатория материалов ВВС США заключила контракты с фирмой "Рокуэлл интернэшнл" на разработку киля из графитоэпоксидного и бороэпоксидного материалов, а с фирмой "Грумман" -- на создание стабилизатора самолета из этих материалов. В соответствии с программой, осуществляемой фирмой "Дженерал дайнамикс" (по контракту с ВВС США), на изготовленной из высокопрочной стали нижней поверхности шарнирной опоры крыла истребителя-бомбардировщикa F-111A, устанавливаются усиливающие накладки из эпоксидного боропластика. Американские специалисты считают, что применение этих накладок более чем вдвое увеличивает усталостную прочность шарнирного соединения узла поворота крыла. На двух самолетах F-111A испытываются экспериментальные стабилизаторы из бороэпоксидного ком-позиционного материала, которые, по данным иностранной печати, на 27%. легче обычных. В самолете F-l4 Томкэт применение композиционных материалов в силовой конструкции было предусмотрено в самом начале его проектирования. Из композиционного материала на основе бороволокна изготовляются четыре панели обшивки стабилизатора. По данным иностранной печати, результаты проведенных испытании показали, что усталостные характеристики стабилизатора с обшивкой из боропластика в 2,5 раза выше заданных техническими требованиями, а но стоимости он в настоящее время эквивалентен цельнометаллическому. Общий вес стабилизатора с обшивкой из боропластика 350 кг; экономия в весе по сравнению со стабилизатором с титановой обшивкой 82 кг (или 10%.). Но сравнении! со стабилизатором аналогичной конструкции из алюминиевых сплавов выигрыш в весе получается еще больше - 117 кг (27%.). В конструкции самолета F-15 "Игл" (фирма "Макдоннелл Дуглас"), исходя из соображений обеспечения требуемой центровки с целью экономии веса хвостовой части самолета, обшивка горизонтальных управляемых стабилизаторов и вертикального хвостового оперения выполнена из боропластика. По сообщениям зарубежной печати, завершены усталостные испытании планера самолета F-15 с панелями обшивки из композиционных материалов. Продолжительность испытаний 10 тыс. ч, что в четыре раза превышает его нормальный ресурс. Затем были проведены статические испытания горизонтального управляемого стабилизатора при нагрузке в два раза больше расчетной разрушающей; стабилизатор выдержал и эти испытания По сравнению с конструкцией горизонтального стабилизатора, выполненной из титана, экономия веса при использовании боропластиковых обшивок составила 22%. Как отмечается в зарубежной печати, самолет F-15 является первым военным самолетом ВВС США, на котором установлена тормозная система фирмы "Гудьир", детали которой изготовлены с использованием композиционного материала на основе углеродных волокон. Это обеспечило, по мнению американских специалистов, экономию веса (около 32 кг на каждый тормоз) и более плавное и в то же время более эффективное торможение, а также увеличило надежность действия тормозной системы. Фирма "Макдоннелл Дуглас" уже третий год ведет исследования по специальной программе, предусматривающей применение композиционных материалов для различных элементов крыла самолета F-15, что, по расчетам специалистов фирмы, позволит уменьшить вес крыла на 130-180 кг В ходе прочностных испытаний крыло самолета из композиционных материалов разрушилось при нагрузке, составляющей 110%. расчетной разрушающей. Летные испытания этого крыла планируется начать в 1976 году (в случае успешного завершения статических испытаний). Иностранная печать сообщает, что высокая стоимость технической оснастки, необходимой дли изготовления деталей из таких материалов, не позволила в должном объеме использовать перспективные композиционные материалы. Однако применение композиционных материалов в конструкциях новых боевых самолетов США все возрастает. Опыт применения графитоэпоксидных композитных материалов, полученный Фирмой "Дженерал дайнемикс" при разработке самолета F-111, учтен и при создании самолета F-16. Благодаря изготовлению обшивки киля, стабилизатора и руля направления из углепластика фирме удались снизить вес хвостовой части фюзеляжа самолета F16 примерно на 30% В настоящее врем" фирма по контракту с ВВС разрабатывает переднюю часть фюзеляжа этого самолета из графитоэпоксидных материалов.

Во время модернизации тяжелого военно-транспортного самолета С-5А при создании

некоторых узлов и деталей планера самолета (например, секции предкрылков)

применяли композиционные материалы. Новая секция имеет повышенную прочность и

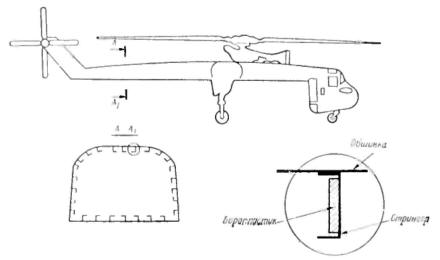

жесткость, она значительно легче металлической. В зарубежной печати сообщалось, что министерство обороны США заключило с фирмой "Хьюз" контракт стоимостью 1,2 млн, долларов на разработку из композиционных материалов лопасти несущего винта для вертолета "Хью Кобра". По заявлению специалистов фирмы, применение композиционных материалов в конструкции лопасти позволит уменьшить ее вес, сохранить прочностные характеристики, добиться относительной неуязвимости лопасти от пуль. Кроме того, такие лопасти будут иметь большой ресурс и малую стойкость, а их производство можно наладить на автоматизированной линии. Широкое применение композиционных материалов в конструкции несущего винта запланировано также в рамках перспективной программы HLH, предусматривающей создание тяжелого транспортно-десантного вертолета максимальной грузоподъемностью около 30 т. Но данным иностранной печати, к настоящему времени фирма "Боинг" с которой министерство обороны США заключило контракт на выполнение работ по программе HLH, изготовила роторы с несущими винтами, в их конструкции использованы композиционные материалы. На основе исследований, проводившихся крупнейшей американской вертолетостроительной фирмой "Сикорский" применительно к вертолету CH-53D, сделан вывод о том, что широкое внедрение композиционных материалов в конструкциях вертолетов станет целесообразным и 80-х годах. Специалисты фирмы считают, что максимальная эффективность достигается при включении композиционных материалов в конструкцию фюзеляжа вертолета; при этом в наиболее нагруженных элементах фюзеляжа следует применять материал на основе углерода. Проведенный анализ показал, что за счет использования композиционных материалов вес конструкции вертолета CH-53D может быть снижен на 18,5%. Изучая опыт применения композиционных материалов в конструкциях самолетов, американские специалисты считают эти материалы с точки зрения веса и механических характеристик весьма перспективными для ракетно-космической техники. По сообщениям иностранной печати, в США при изготовлении головных частей ракет предполагается использовать композиционные материалы с углеволокнистой матрицей, обладающие высокой радиопрозрачностью. Сообщается также о проведении тепловых испытании сопла ракетного двигателя, выполненного целиком из композиционных материалов. Из углепластиков в сочетании с алюминиевой сотовой конструкцией уже изготовляется ряд деталей искусственных спутников Земли, например каркасы антенн. Это обеспечило не только экономию веса по сравнению с алюминиевой конструкцией, но и стабильность размеров панелей, так как у углепластиков чрезвычайно низкий коэффициент теплового расширения (в 50 раз меньше, чем у металлов). Композиционные материалы планируется широко использовать для изготовления некоторых элементов орбитальной ступени, разрабатываемой в США транспортно-космической системы "Шатл". В частности, для теплозащиты носка фюзеляжа, нижней поверхности носовой части фюзеляжа, передней кромки крыла будет применен композиционный материал "углерод-углерод". Фирмой "Боинг" разработана рама жидкостного реактивного двигателя основной двигательной установки орбитальной ступени, располагающаяся в хвостовой части фюзеляжа. Она сделана из бороэпоксидного композиционного материала в сочетании с элементами из титанового сплава. Эта конструкция, по данным фирмы, позволит по сравнению с обычной титановой достичь экономии в весе около 30%. Исследования, выполненные рядом американских самолетостроительных фирм под руководством лаборатории материалов ВВС США, показали, что применение композиционных материалов в конструкции военных самолетов и вертолетов 80-х годов позволит не только значительно снизить их вес и стоимость, но и повысить живучесть. По прогнозам зарубежных специалистов, к началу 80-х годов доля композиционных материалов в планере самолета возрастет до 50%. Это должно обеспечить 20-30% экономию веса в равной мере как для дозвуковых, так и сверхзвуковых самолетов. Достигнутое при этом снижение веса конструкции позволит увеличить запас топлива или боевую нагрузку или уменьшить размеры самолета. Более того, считается, что высокие прочностные характеристики этих материалов могут привести к улучшению аэродинамических характеристик (путем уменьшения относительной толщины профиля и удлинения крыла), а в конечном итоге - к улучшению летных характеристик самолета. Зарубежное военное обозрение 1976 №1, С. 62-68 Смотрите также | |||||

|

| |||||

| Просмотров: 24535 | | | |||||

| Всего комментариев: 0 | |